Jidoka, kwaliteit inbouwen in het proces

Wat is jidoka?

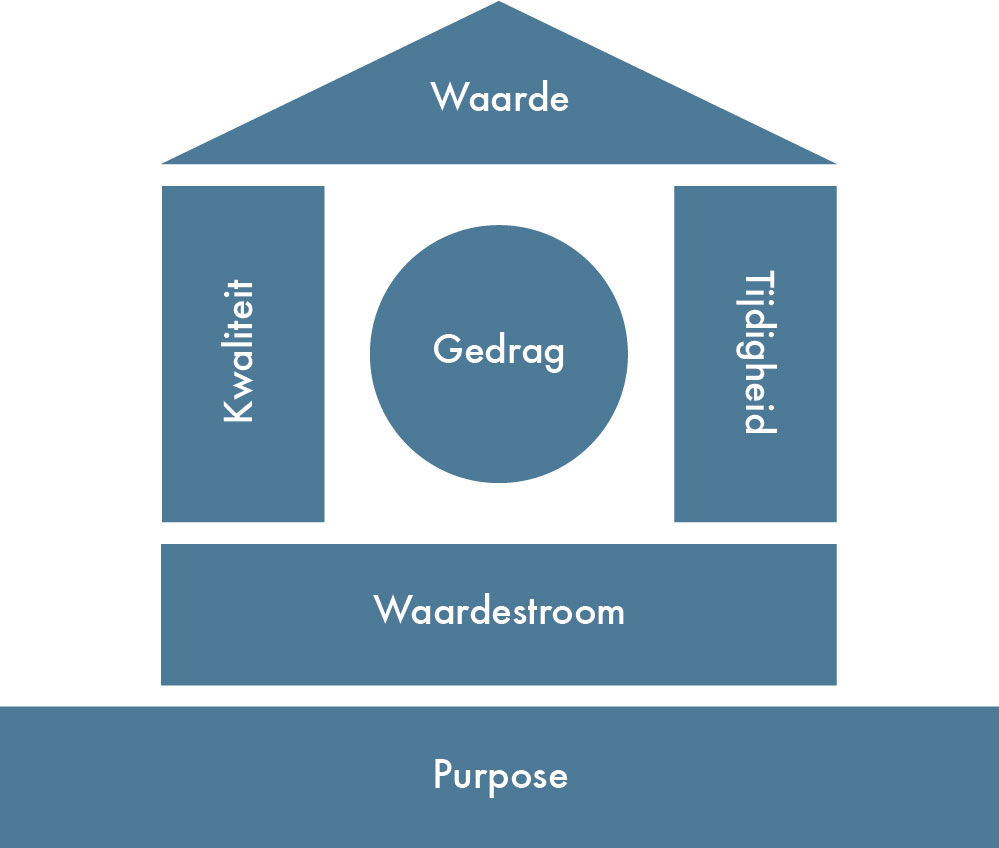

Jidoka gaat over kwaliteit inbouwen in het proces. Het verwijst naar de eigenschap om afwijkingen te detecteren en te stoppen, zodat er geen fouten worden geproduceerd en doorgegeven. Kwaliteit voor de klant is tenslotte de drijfkracht achter je waardepropositie, en waarde toevoegen voor de klant is je bestaansrecht.

Het jidoka-principe gaat helemaal terug tot Toyota-oprichter Sakichi Toyoda, met zijn uitvinding van de automatische weefmachines. Een van zijn uitvindingen was een hulpmiddel dat een draadbreuk kon detecteren (door een loodje aan het draad dat op de grond viel na een draadbreuk) en de machine direct stopte. Het belangrijke hieraan was dat men de mogelijkheid had het probleem op te lossen en verdere kwaliteitsproblemen te voorkomen

Waarom jidoka?

Kwaliteit verbeteren door eindinspectie is te laat, ineffectief en kostbaar. Wanneer een product eenmaal de werkplaats heeft verlaten, is het te laat om er nog iets aan te doen. En je krijgt geen kwaliteit door inspectie, maar door verbetering van het (productie)proces. Inspectie, afkeuren, afwaarderen en herstelwerk zijn geen corrigerende acties op het proces. Herstelwerk verhoogt kosten en niemand vindt het leuk werk.

Ingebouwde kwaliteit – zorgen dat problemen niet verder doorgeschoven worden – is veel effectiever en minder duur dan inspecties en reparaties van kwaliteitsproblemen aan het einde van de lijn. Het belang van ‘in één keer goed’ en ‘geef geen fouten door’ neemt daardoor sterk toe. Je wordt in een lean-organisatie dan ook niet bekritiseerd wanneer je kwaliteit vooropstelt en zodoende productiedoelstellingen niet haalt, maar wel wanneer je problemen niet meldt. Het is binnen een lean-systeem namelijk van groot belang dat je tijdig de hulpvraag stelt (door een andon-signaal te geven) en de bronoorzaak achterhaalt en oplost.

Hoe werkt jidoka?

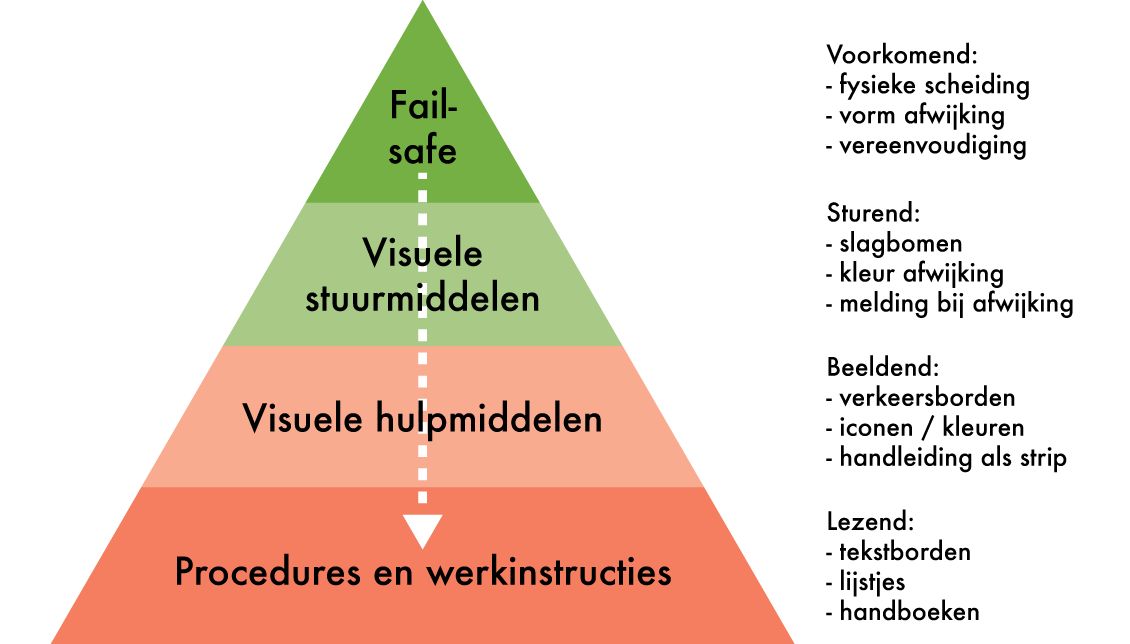

Fouten worden nu eenmaal gemaakt, maar we kunnen ze stoppen voordat ze doorgaan naar het volgende proces! In lean-termen heet dit zone control. Bij traditionele inspectie wordt een gespecialiseerde kwaliteitscontroleur van buiten het werkproces gebruikt. Bij lean zone control daarentegen, zoekt men naar methoden om fouten te voorkomen, of ervoor te zorgen dat we ze niet doorgeven. Daarom gaan we het liefst boven in de zogenoemde borgingspiramide zitten.

Zoeken naar een slimme manier om fouten te voorkomen, zodat je geen fouten kunt maken. Dit noemt men poka-yoke middelen, ook wel het fail-safe maken genoemd. Het zijn veelal simpele en creatieve, maar zeer effectieve oplossingen (denk maar aan het loodje aan het weefdraad). Hierbij hoort ook een standaard, die zegt wat er moet gebeuren als er een afwijking wordt gevonden. Standaardisatie – en de visualisatie daarvan – is zelf namelijk ook een manier om kwaliteitsproblemen te voorkomen.

Een goede manier om fouten te voorkomen voldoet aan de volgende criteria:

- het is simpel, gaat lang mee en vereist weinig onderhoud;

- het heeft een hoge betrouwbaarheid;

- het is ontworpen voor de werkpleksituatie;

- en het is goedkoop.

2019 © Your Lean Guide - Rudy Gort