One-piece-flow, optimale vraagproductie

Wat is one-piece-flow?

One-piece-flow is het produceren en verplaatsen van één item per keer (of kleine en consistente hoeveelheden per keer) door een serie van processtappen. Dit gebeurt zo geleidelijk mogelijk, waarbij alleen wordt gemaakt wat de volgende stap nodig heeft. Eigenlijk gaat het om een continue-flow, het tegenovergestelde van klassieke batch-and-queue waarbij grote hoeveelheden ineens gemaakt worden, liggen te wachten en weer verder gaan in het proces.

Daar waar het toenmalige Ford-systeem vasthield aan het idee om veel van hetzelfde ineens te maken (batches), synchroniseert het Toyota-systeem de productie van elk onderdeel. Het idee hierachter is dat elke klant een andere auto koopt, dus moeten auto’s ook per stuk geproduceerd worden. Zelfs op het niveau van het maken van onderdelen wordt per stuk geproduceerd. Van hieruit werd het idee van one-piece-flow ontwikkeld, dat flexibel kon veranderen naar klantvraag en ook nog eens efficiënt was. Dit vereiste het inzetten van de vindingrijkheid van alle werknemers om het proces continu te verbeteren.

Waarom one-piece-flow?

Voor een optimaal proces willen we een soepele doorstroming, ofwel flow. Het grote voordeel van one-piece-flow is dat er veel soorten verspillingen geëlimineerd kunnen worden (waaronder overproductie, wachten en kwaliteitsproblemen). En we willen flexibiliteit, iets dat je niet hebt met productie in grote hoeveelheden tegelijk. Door de kortere doorlooptijden en zeer lage voorraden kan men sneller inspelen op de veranderende klantvraag.

Stop maar eens tien items (batch) in een wachtrij. Stel we doen er één dag over om één item te verwerken. Dan is de totale doorlooptijd tien dagen. Ga je 10% sneller werken, dan is de totale doorlooptijd nog negen dagen. Maar wanneer je telkens één item in het systeem stopt (one-piece-flow), kun je echter al na één dag iets aanleveren. Dit is mede de reden waarom we de batches zo klein mogelijk willen houden en het liefst met one-piece-flow, omdat we die het eenvoudigst sterk kunnen beïnvloeden. De verwerkingstijd is veel lastiger sterk te beïnvloeden.

Er zijn daarnaast nog vele andere voordelen:

- Zo kunnen kwaliteitsproblemen beter vroegtijdig afgevangen worden.

- Het afstemmingsverlies is minder en daardoor ook het herstelwerk, waardoor de totale productiviteit hoger ligt.

- Voorraadbuffers zijn ertussenuit gehaald, waardoor er minder ruimte nodig is.

- Doordat de buffers minimaal zijn, de doorlooptijden kort en er alleen wordt aangevuld wanneer iets is afgenomen, is er minder vastzittend werkkapitaal.

- Het proces is overzichtelijker, waardoor er minder met spullen heen weer gesleept hoeft te worden.

- Door minder gedoe is de kwaliteit van het werk beter, waar men zelf invloed op heeft, de werksfeer prettiger en minder ziekteverzuim.

Dus one-piece-flow verhelpt al onze problemen? Helaas! Want deze manier van werken zorgt er juist ook voor dat de problemen snel zichtbaar worden en aangepakt moeten worden. Daarom moeten medewerkers in een lean-systeem eerst leren hoe continu procesverbeteren in z’n werk gaat.

Hoe werkt one-piece-flow?

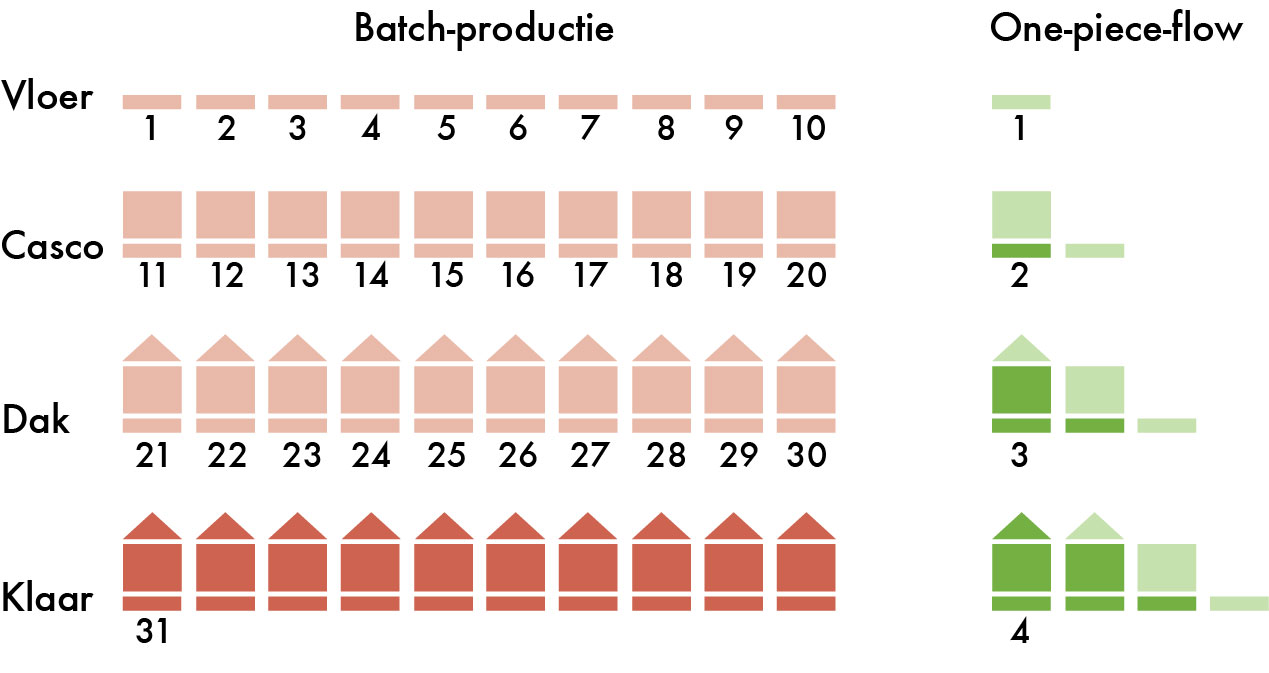

Stel je voor: je doet over elke bouwlaag (vloer, casco, dak) 1 dag per woning. Dan is in het linker plaatje hieronder (batch-productie) pas op dag 31 de eerste woning klaar. Bij het rechter plaatje (one-piece-flow) is dat al op dag 4. Maar bij het bouwen in batches levert men alles tegelijk op, dat kan – in dit voorbeeld – pas na dag 40. Bij one-piece-flow kunnen alle 10 woningen al na 13 dagen opgeleverd worden (ook al doet men dat natuurlijk ook per stuk, dus vanaf dag 4 wordt elke dag een woning opgeleverd).

De puurste vorm is one-piece-flow: 100% levering op klantvraag en nul voorraad. Maar van nature zullen er altijd ergens onderbrekingen zijn. Daarom is er toch altijd wat tussenvoorraad nodig. Sterker nog, het nivelleren van de planning (heijunka) betekent dat we juist een beetje voorraad van afgebouwde producten zullen opbouwen . Dit biedt tevens een deel van de vereiste stabiliteit. Maar hoe verbind je onderdelen binnen een waardestroom waar flow niet mogelijk is, die van nature door afstanden onderbroken worden? Daar is pull voor nodig! Zie het vervolg-artikel over pull door middel van kanban.

2019 © Your Lean Guide - Rudy Gort