Het doel van lean wordt vaak gedefinieerd als verspillingen elimineren, maar dat is een zeer beperkte weergave van waar lean over gaat. Het gevaar is dat bedrijven die zich hier op blind staren – vaak vanuit het oogpunt van kostenreductie op de korte termijn – uiteindelijk helemaal niet beter gaan presteren. Erger nog, het systeem loopt hopeloos vast! Hoe dat komt?

Alle herstructureringen om processen beter te linken veroorzaken eerst een organisatorische instabiliteit; mensen raken daardoor sneller overbelast en het ziekteverzuim loopt op. De gemaakte kortetermijnbesparingen werken uiteindelijk averechts. De conclusie van het management en personeel is dan al snel: lean werkt hier niet. Het probleem is echter dat er niets gedaan is om het systeem stabieler te maken, alleen maar instabieler.

Instabiliteit is een killer

Fluctuaties in de werklast zijn killing voor de doorlooptijd en werken driedubbel door. Ten eerste vanwege de variabiliteit, die altijd vertragend werkt. Ten tweede omdat een piek in de werklast de bezettingsgraad opstuwt, en zodra die boven de 80% komt loopt de doorlooptijd exponentieel op. En ten derde omdat fluctuaties ervoor zorgen dat werk in bulk aankomt (batch-and-queue), wat bovenop al die vertragingen ook weer vertragend werkt.

“Wellicht is het meest contra-intuïtieve lean-principe: sneller gaan, door langzamer te gaan.”

Al dat horten en stoten staat lijnrecht tegenover de continue flow die we nastreven. Daarom wordt in een lean-systeem het afvlakken van fluctuaties strikt nagestreefd door de werklast uit te smeren ofwel te nivelleren (heijunka). Een lean-systeem werkt alleen ‘wanneer alle werknemers schildpadden worden’, aldus Taiichi Ohno. Hiervoor gaan we eerst kijken naar drie Japanse termen die de ongewenste pieken en dalen beschrijven, en daarna wat we eraan kunnen doen.

Gelijkmatigheid creëren

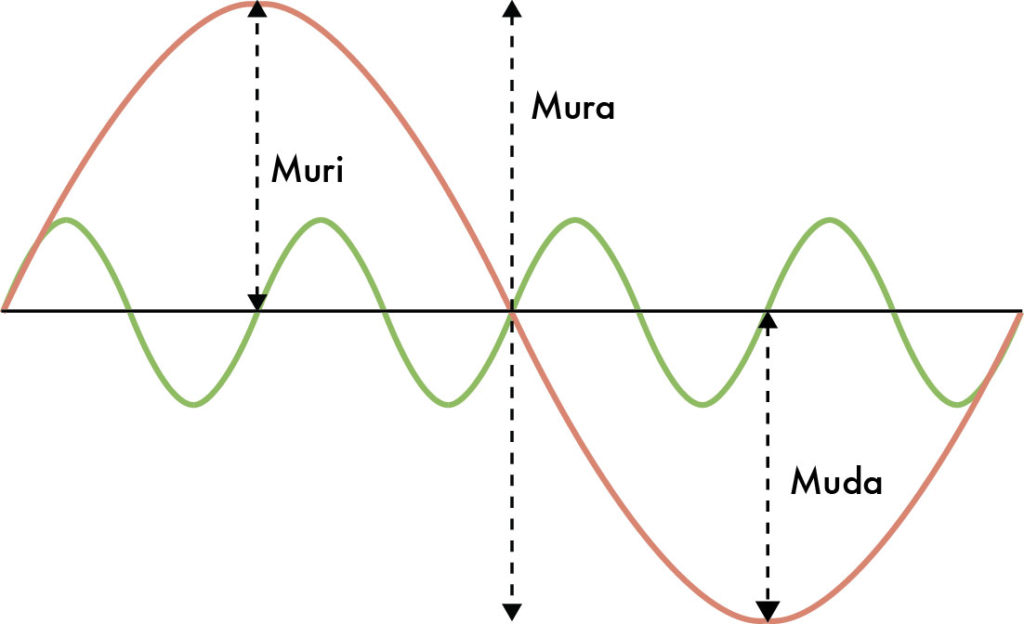

In het lean-denken is de werkelijke, veel moeilijkere uitdaging de langetermijntaak van het continu beheersen en corrigeren van ongelijkmatige werklast en overbelasting. Dat gaat over een combinatie van drie onderling verbonden verstoringen van de flow: mura, muri en muda. Onderling houden ze als volgt verband met elkaar.

Figuur: Golf = fluctuatie = mura, piek = overbelasting = muri, dal = overcapaciteit = verspilling = muda.

- Mura staat voor ongelijkmatigheid, fluctuatie en variabiliteit. Een ongelijkmatige werkstroom is vrij gebruikelijk in organisaties. Op het ene moment is er te veel werk en moet men overwerken, en op andere momenten is er weer te weinig werk en dreigt ontslag. Beide gevallen zijn niet erg bevorderlijk voor optimale prestaties. Mura is tevens de veroorzaker en oplossing voor de andere twee.

- Pieken in de werklast leiden tot overbelasting oftewel muri. Overbelasting van mensen kan leiden tot slordig werk met als gevolg kwaliteitsproblemen, potentiële veiligheidsrisico’s en ziekteverzuim. Bij machines leidt het tot storingen en defecten. En bij processen leidt overbelasting tot exponentieel oplopende doorlooptijden. Onder grote druk is men geneigd stappen in het proces over te slaan, wat weer leidt tot fouten en rework verderop in het proces. En zo begint de negatieve spiraal, waardoor de druk steeds verder toeneemt.

- En dat terwijl velen zich alleen maar muda bezighouden, de bekendste van de drie. Want wat men ziet is niet-waardetoevoegend werk, een onderbelasting of overcapaciteit waaruit nog veel te halen valt. Het laaghangend fruit van de verspillingen. Echter, zonder iets aan grote fluctuaties te doen, blijven er altijd pieken en dalen en is het dus dweilen met de kraan open!

De kunst is dus om de grote pieken en dalen er zo veel mogelijk uit te halen, door de hoeveelheid werk beter uit te smeren. Dit nivelleren van de werklast noemt men in lean-termen heijunka.

Alles op klantvraag?

Sommigen denken dat binnen lean alles op basis van klantvraag gaat. Maar hier is lean weer schijnbaar tegenstrijdig*. Want ook al zou je in een echte one-piece-flow-omgeving op de volgorde van de klantvraag kunnen bouwen, toch doen we dat liever niet. Waarom? Omdat het onregelmatigheid veroorzaakt, waardoor je de ene dag, week of maand wellicht overwerk hebt en de andere dag, week of maand is het te rustig. Een kleine hoeveelheid eindproducten is daarbij echter wel nodig, om te voorkomen dat de schommelingen in klantvraag direct de nivellering in de war schoppen.

“Snelheid is nietszeggend zonder continuïteit.” – Taiichi Ohno

Dit verwachten de meeste mensen niet van lean, want men denkt dat voorraden niet mogen. Het belang van heijunka wordt echter onderschat (als men het principe al kent), waardoor just-in-time averechts werkt en daarmee lean – in hun ogen – niet werkt. Gebruik heijunka dus als demper op de klantvraag. Zo voorkom je veel verspilling in het totale proces, door een klein beetje verspilling aan het einde toe te staan.

Geen reacties