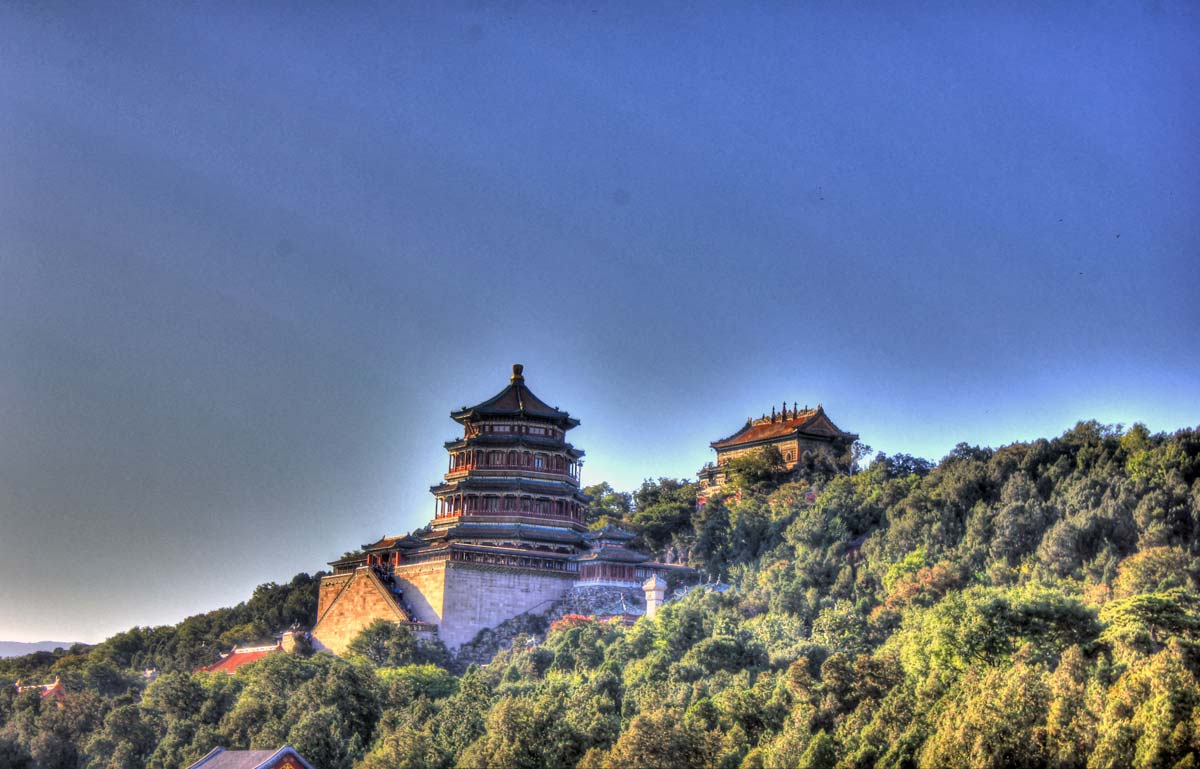

Waarde creëren, daar hebben bedrijven hun mond vol van. Jammer is dat waarde nogal eenzijdig wordt bekeken, namelijk voor de klant. Enigszins logisch, want het gaat om je bestaansrecht. De kunst is echter om rekening te houden met alle stakeholders, ze te waarderen. Sterker nog, daar begint het! Bij wie?

Dat begint bij je eigen medewerkers en leveranciers. Want waarde creëren doe je door het aanspreken van de juiste kennis. En daar zit nu net een van de grootste oorzaken van tegenvallende prestaties. Hoe dat zit? Daarvoor moeten we terug in de tijd, naar de industriële revolutie.

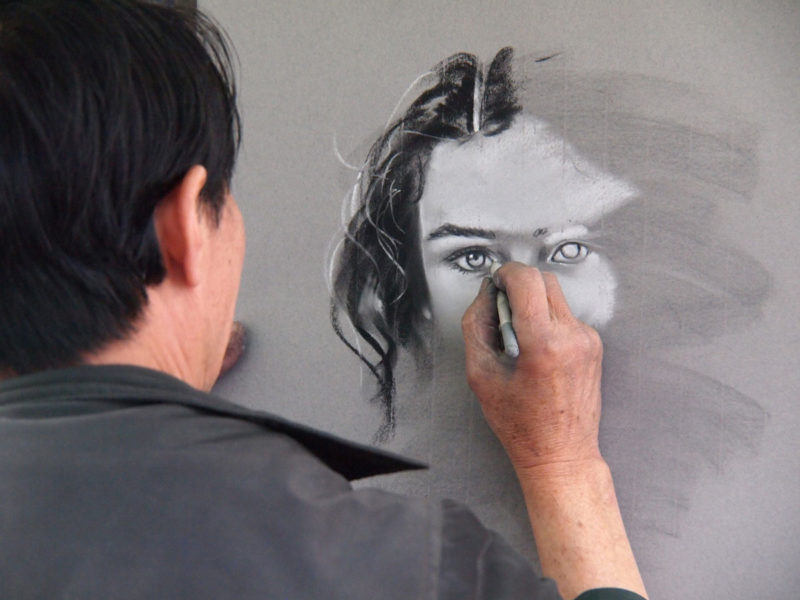

Scheiden van denken en doen

De bron van de oorzaken gaat terug naar de geschiedenis van het efficiënt organiseren door middel van scientific management. Een werkwijze waarbij verantwoordelijkheid gescheiden is van de uitvoering, met daartussen iemand anders die het proces en de regels voor de aanpak definieert. Deze werkwijze leunt op het idee dat er maar één beste manier is om iets te doen, ongeacht de betrouwbaarheid en toepasbaarheid van die ene manier, zonder feedback.

Waar de ambachtsman zowel handen én hoofd gebruikte, werd dit gedurende de industrialisatie gescheiden. Arbeiders werkten slechts met hun handen en het denkwerk gebeurde door anderen, die vertelden hoe het werk het meest efficiënt gedaan kon worden. Een werknemer is slechts een paar handen en kan zijn hersens als het ware bij de poort achterlaten. Van deze manier van werken – het scheiden van denken en doen – hebben we tegenwoordig nog erg veel last.

De waarde van mensen waarderen

Om de negatieve prestatiespiraal te doorbreken, moeten we beginnen de mensen te waarderen. Niet alleen de kwaliteit van de werkvloer vormt de basis voor het veranderingsproces, maar ook hoe werknemers worden behandeld. Want nog te vaak worden ze ondergewaardeerd, zijn afdelingen onderbemand en worden werknemers behandeld als een gebruiksartikel in plaats van het belangrijkste bezit: menselijk kapitaal.

“Waarde begint met het waarderen van mensen.”

Werknemers willen betekenis geven aan hun werk, ze willen bijdragen aan een groter goed. Ze willen trots kunnen zijn op wat ze leveren en daarvoor gerespecteerd worden. Ze willen dat hun stem betekenis heeft, dat er naar hun mening gevraagd en geluisterd wordt. Deelnemers in een proces willen niet meer behandeld worden als anonieme radertjes in een machine, maar als individuele creatievelingen die aangewend kunnen worden. Want met elk paar handen krijg je er gratis een stel hersens bij. Daarom zullen we moeten afstappen van de Tayloristische benadering en onze menselijke (humanistische) agenda erbij pakken.

| Tayloristische agenda | Humanistische agenda | |

| Behoefteniveau | Basaal niveau: psychologisch en mogelijk ook veiligheid | Hoger niveau: behoefte aan ergens bij horen tot zelfactualisatie |

| Rol van individu | Automaat die gespecialiseerd werk uitvoert volgens vaste regels | Autonoom individu met vrijheid en zelfstandigheid |

| Voordeel voor het systeem | Voorspelbaar resultaat | Intrinsiek gemotiveerde individuen, betrokken creativiteit |

| Voordeel voor individu | Niet uitdagend, veilig, geordend bestaan | Uitdagende rol met kans op zelfbeschikking |

| Rol van management | Ontwerper en controleur van werk en taken | Leverancier van scenario’s en facilitator |

| Verantwoordelijk voor resultaat | Centraal bij de denkers | Decentraal bij de doeners die ook meedenken |

Lean versus traditioneel denken

Ter versterking van het contrast, hieronder een vergelijk tussen lean en het traditionele mentale model met (onderaan) het verschil in resultaten die er mee bereikt worden.

| Lean (op basis van 14 principes van Liker) | Traditioneel |

| 1. Purpose: langetermijn filosofie, waarde voor de klant, samenleving, én de economie. | Kortetermijn sturing, winst gedreven, alles voor de aandeelhouder. |

| 2. Flow: soepele doorstroming van materiaal en informatie door verstoringen en verspillingen continu te elimineren. | Verstoringen zijn normaal, daarom is iedereen altijd zo druk, en lopen projecten uit in tijd en geld. |

| 3. Pull: aanvullen van informatie en materialen geïnitieerd door werkelijk verbruik / klantvraag (just-in-time). | Personen worden overladen met informatie, het bouwterrein ligt vol met materialen (just-in-case), men zoekt en verplaatst veelvuldig. |

| 4. Heijunka: vermijden van oneffenheden en overbelasting van mens en materieel. | Werken in pieken en dalen. Willen wel sneller, maar kunnen alleen meer werk verzetten door nog harder en langer te werken. |

| 5. Jidoka: inbouwen van kwaliteit door te waarschuwen / hulpvraag stellen bij afwijkingen. | Leveranciers staan onder druk en gaan snel weer verder, ongeacht het resultaat, want zijn al uitgeknepen. |

| 6. Standaardisatie: van best-practices om voorspelbaarheid, regelmatige timing en output van processen te behouden, als basis voor verbeteringen en om van te leren. | Geen tijd om goede ervaringen vast te leggen, we doen zaken zoals we altijd doen, dat weten we nu wel. |

| 7. Visueel management: eenvoudige visuele indicatoren over status, zeer kort en bondige visuele rapportages. | Hoe het gaat? Volgens mij wel oké. Hoe vaak we op tijd opleveren? Geen idee! Ons beleid? Dat ligt hier ergens in de la… |

| 8. Betrouwbare technologieën: die processen en mensen dienen, niet om ze te vervangen. | We hebben een nieuw IT systeem dat ons zou helpen, maar het ligt er steeds uit. Daarom hou ik een eigen administratie ernaast voor de zekerheid. |

| 9. Eigen leiders ontwikkelen: die het werk door en door begrijpen, de filosofie naleven en dit anderen bijbrengen. | Managers halen we via de beste recruiting-bureaus naar binnen. Het gaat om presteren, hoe ze dat doen maakt ons niet uit. |

| 10. Empowerment: stel werknemers in staat om verantwoordelijkheid te nemen om de kwaliteit, productiviteit en de flow te verbeteren. | Werknemers zijn verantwoordelijk, maar hebben niet de autoriteit om iets te verbeteren, daarvoor heeft men managers en stafafdelingen. |

| 11. Respecteer partners en leveranciers: behandel ze als een verlengstuk van je eigen bedrijf, geef uitdagende doelen en help ze mee deze te bereiken. | We maken gebruik van veel leveranciers, zodat we kunnen kiezen (op laagste prijs), zo hou je ze scherp. Ze mogen blij zijn dat ze voor ons mogen werken. |

| 12. Genchi genbutsu: los problemen op en verbeter processen door naar de bron te gaan en persoonlijk te observeren en data te verifiëren. | Wij hebben een serviceafdeling die problemen oplost. Bij onenigheid (wat nog al eens voorkomt) halen we ons gelijk via het contract en zetten we onze advocaten in. Ja, zij verdienen nog wel een goede boterham. |

| 13. Nemawashi: neem beslissingen langzaam door grondige afstemming en consensus, daarbij alle opties overwegend. | Kom op zeg, wij zijn pragmatisch en dan moet je snel knopen doorhakken. Hop gaan, mouwen opstropen. Dat is onze kracht! |

| 14. Lerende organisatie: word je pas door strenge reflectie (hansei) en continu verbeteren (kaizen). | We zijn ook zeer streng, voor anderen. En worden steeds beter om duidelijk te maken hoe wij willen werken. |

Bewezen resultaten, lean versus traditioneel

| Volgens lean leefregels:

· >95% op tijd · 10-60% sneller · >95% binnen budget · >80% minder opleverpunten · >50% minder klachten · >90% zekerheid winstmarge · Hoge klanttevredenheid (>8) · Hoge betrokkenheid · Hoge medewerkerstevredenheid (>8) |

Traditioneel duw- en trekwerk:

· <25% op tijd · >35% vertraging · <25% binnen budget · Veel opleverpunten, woningen >20 · Gemiddelde onbekend… · <25% zekerheid · Lage klanttevredenheid (~6,5) · Beperkte betrokkenheid · Lage medewerkerstevredenheid (~6,5) |

Kortom: werken op basis van de lean principes levert veel betere prestaties met minder gedoe, door te focussen op waarde en door de denkkracht aan te spreken van de experts in de gehele waardeketen.

Geen reacties