Er wordt van alles geschreven over lean in projectorganisaties (waaronder bouw en ict). Logischerwijs verwijst men daarbij naar de bron, Toyota. Want daar werd eind jaren 80 een manier van werken ontdekt die “meer doet van alles, met minder van alles”. Juist omdat de bron een autoproducent betreft vindt menigeen het vergelijk met – en derhalve de toepasbaarheid in – hun projectwerkzaamheden mank gaan. Dit wijst erop dat niet helder is wat lean nu eigenlijk allemaal behelst.

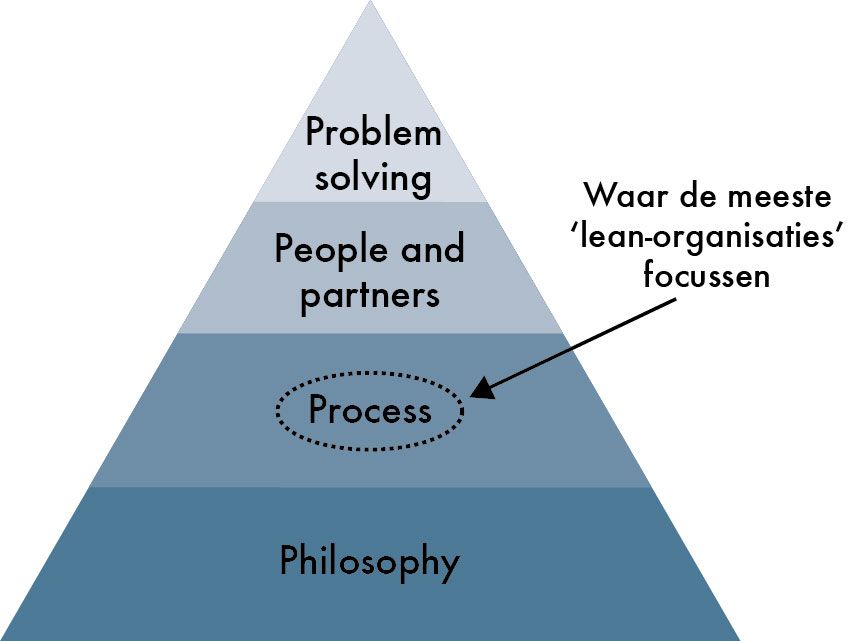

Om dit te verhelderen, vormen de 14 lean management principes uit The Toyota Way van Jeffrey Liker een goed startpunt. Dit boek wordt mede daarom aanbevolen door het Louwman College (het eigen opleidingscentrum van Toyota importeur Louwman & Parqui). Hieronder een samenvatting van die 14 lean management principes. De principes zijn onderverdeeld in vier hoofdgroepen (4P-model). Het blijkt dat de meeste organisaties blijven hangen op het procesniveau, terwijl het een integrale benadering vergt.

Philosophy: lange termijn filosofie

Principe #1: Baseer managementbeslissingen op een langetermijnfilosofie (purpose) – zelfs ten koste van korte termijn financiële doelen – waarbij het draait om het genereren van waarde voor de klant, samenleving, én de economie. Accepteer verantwoordelijkheid voor je eigen gedrag om die waarde te leveren.

Process: het juiste proces levert het juiste resultaat

Principe #2: Creëer een soepele doorstroming (flow) van materiaal en informatie door processen en mensen onderling te verbinden, zodat problemen direct aan de oppervlakte komen.

Principe #3: Voorzie klanten verderop in het productieproces met wat ze willen, wanneer ze het willen, en in de hoeveelheid die ze willen. Het aanvullen van informatie en materialen geïnitieerd door werkelijk verbruik / klantvraag (pull) is het basisprincipe van just-in-time.

Principe #4: Het elimineren van verspillingen is slechts een derde van het totaal om lean succesvol te maken. Het vermijden van overbelasting van mens en materieel, en het vermijden van oneffenheden in het productieschema, zijn evenzo belangrijk (heijunka).

Principe #5: Bouw een cultuur, waarin men stopt bij problemen, om ze aan te kunnen pakken en zo de kwaliteit in één keer goed te krijgen. Ontwikkel een visueel systeem om team- of projectleiders te waarschuwen dat een proces of persoon hulp nodig heeft, dit is het fundament voor het ‘inbouwen’ van kwaliteit (jidoka).

Principe #6: Gebruik overal stabiele en herhaalbare methoden (standaardisatie) om de voorspelbaarheid, regelmatige timing, en regelmatige output van processen te behouden. Dit is het fundament voor flow en pull.

Principe #7: Gebruik eenvoudige visuele indicatoren (visueel management) om mensen onmiddellijk te kunnen laten vaststellen of het werk volgens plan verloopt of afwijkt, en om flow en pull te ondersteunen. Reduceer rapporten zoveel mogelijk tot één velletje papier, zelfs voor de meest belangrijke financiële beslissingen.

Principe #8: Gebruik alleen betrouwbare, grondig geteste technologieën die processen en mensen dienen, niet om mensen te vervangen. Wijs technologieën af, of pas ze aan, wanneer ze conflicteren met jouw cultuur, of wanneer ze de stabiliteit, betrouwbaarheid of voorspelbaarheid aan kunnen tasten. Niettemin, moedig je mensen aan om nieuwe technologieën te overwegen wanneer er gezocht wordt naar nieuwe werkwijzen.

People: voeg waarde toe aan de organisatie door het ontwikkelen van medewerkers en partners

Principe #9: Ontwikkel zelf je eigen leiders die het werk door en door begrijpen, de filosofie naleven en dit anderen bijbrengen. Leidinggevenden horen rolmodellen van de bedrijfsfilosofie en de wijze van bedrijfsvoering te zijn.

Principe #10: Creëer een sterke en stabiele cultuur waarin de kernwaarden en overtuigingen van het bedrijf uitgebreid worden gedeeld en nageleefd. Stel werknemers in staat om verantwoordelijkheid te nemen (empowerment) om de kwaliteit, productiviteit en de flow te verbeteren. Neem de moeite om individuen te leren hoe ze samen in cross-functionele teams kunnen werken aan gemeenschappelijke doelen, want teamwork is iets dat aangeleerd moet worden.

Principe #11: Respecteer je partners en leveranciers en behandel ze als een verlengstuk van je eigen bedrijf. Daag je externe business-partners uit te groeien en zich te ontwikkelen. Het laat zien dat je ze waardeert. Geef uitdagende doelen en help ze mee deze te bereiken.

Problem solving: doorlopend de bron van problemen oplossen zorgt voor een lerende organisatie

Principe #12: Ga zelf kijken om de situatie te kunnen doorgronden (genchi genbutsu). Los problemen op en verbeter processen door naar de bron te gaan en persoonlijk te observeren en data te verifiëren in plaats van te theoretiseren op basis van wat anderen of het computerscherm je vertellen. Zelfs managers op hoog niveau en executives zouden zelf moeten gaan kijken, zodat ze meer dan een oppervlakkig begrip krijgen van de situatie.

Principe #13: Neem beslissingen langzaam door grondige afstemming en consensus (nemawashi), daarbij alle opties/alternatieven overwegend (set-based). Wanneer je een keuze gemaakt hebt, vervolg dan snel maar voorzichtig dat pad.

Principe #14: Word een lerende organisatie door strenge reflectie (hansei) en continu verbeteren (kaizen). Wanneer er eenmaal een stabiel proces staat, gebruik continue-verbetertools om de bronoorzaak van inefficiënties te achterhalen en neem effectieve tegenmaatregelen. Ontwerp processen dusdanig dat er nauwelijks buffers nodig zijn, zodat verstoringen en verspillingen direct zichtbaar worden voor iedereen.

Wanneer verstoringen en verspillingen eenmaal zijn blootgelegd, zorg dan dat medewerkers een continu-verbeterproces (kaizen) gebruiken om het te elimineren. Gebruik hansei (reflectie) bij alle belangrijke mijlpalen en nadat een project is afgerond om in alle openheid alle verstoringen en ongemakken tijdens het project te identificeren. Leer door te standaardiseren van de best-practices van vandaag, in plaats van het wiel opnieuw uit te vinden bij elke nieuw project en elke nieuwe manager.

Hoezo is lean alleen voor productie?

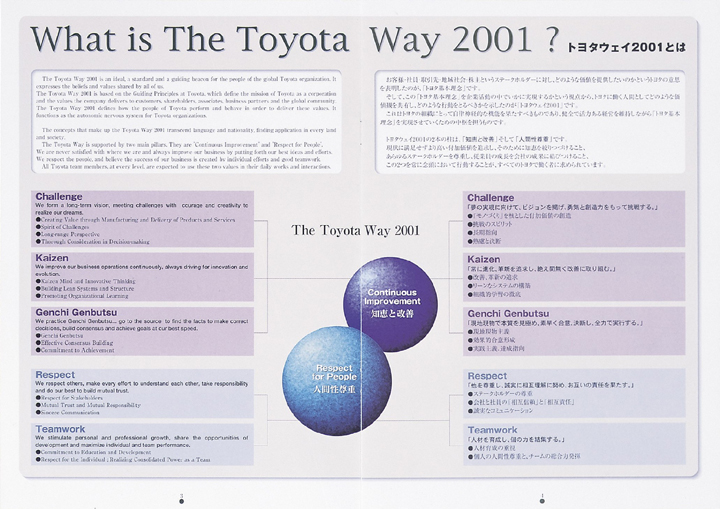

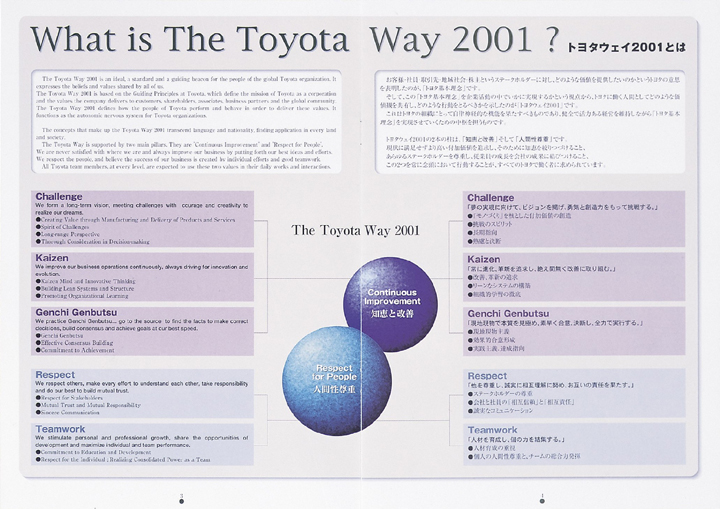

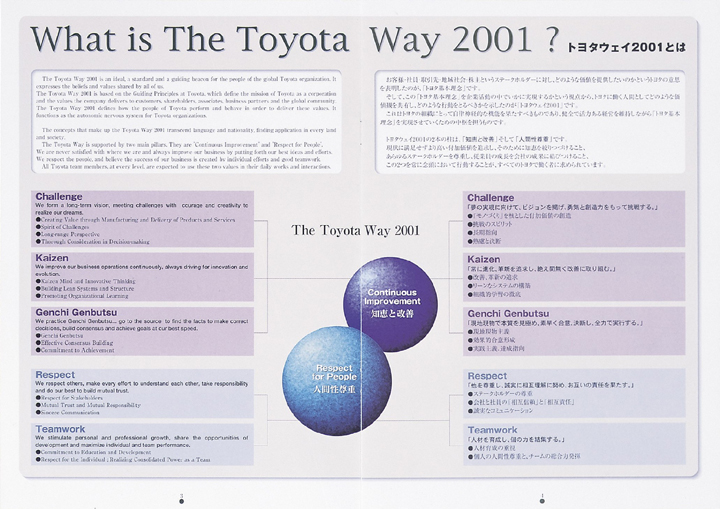

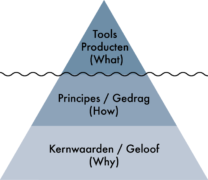

Zie daar, in deze 14 principes staat niets dat puur over productie gaat. Het zijn leefregels die Toyota gebruikt voor haar gehele organisatie, zoals haar design- & engineeringssysteem (Toyota Development System – TDS) en verkoop- & marketingsysteem (Toyota Marketing & Sales System – TMSS). Toyota zelf dikt overigens de principes in tot een vijftal, verdeeld onder twee pijlers (hieronder in het Engels en Japans).

En er staat niets in over tools zoals 5S (werkplekorganisatie) of A3 (policy deployment, problem solving), omdat deze tools een uitwerking zijn van de principes naar een bepaalde context. Soms heel goed te gebruiken in de bouw, zorg of ict. En soms zijn vertalingen naar eigen tools nodig. Het pull-plannen/lean-plannen (afgeleiden van Last Planner speciaal voor de bouw) zijn daar bekende voorbeelden van.

Check eens in hoeverre de 14 lean management principes worden nageleefd in jouw organisatie, het geeft namelijk een aardige indicatie hoe lean de organisatie zich gedraagt!

Geen reacties