Eind augustus was ik op lean-reis naar Duitsland om daar met eigen ogen te zien hoe het er aan toe gaat bij de Meyer werf in Papenburg en de Volkswagen fabriek in Emden. Beide verschillen enorm: bij de eerste maken ze slechts twee cruiseschepen per jaar en bij de ander rollen er dagelijks auto’s van de band. Maar er zijn interessantere verschillen die bepalend zijn voor hun (voort)bestaan.

In mijn jonge jaren ben ik ooit al eens in de Volkswagen fabriek geweest, dus leek het me aardig dit na al die jaren weer eens te bezoeken. Een combi met de Meyer Werft is dan logisch, gezien ze bij elkaar in de buurt liggen (en relatief dicht bij mijn ouderlijk huis). Beide zijn totaal verschillend, niet alleen qua product maar ook qua indruk hoe het bedrijf opereert. Voor mij tevens aanleiding om hierover te reflecteren.

Flexibel familiebedrijf

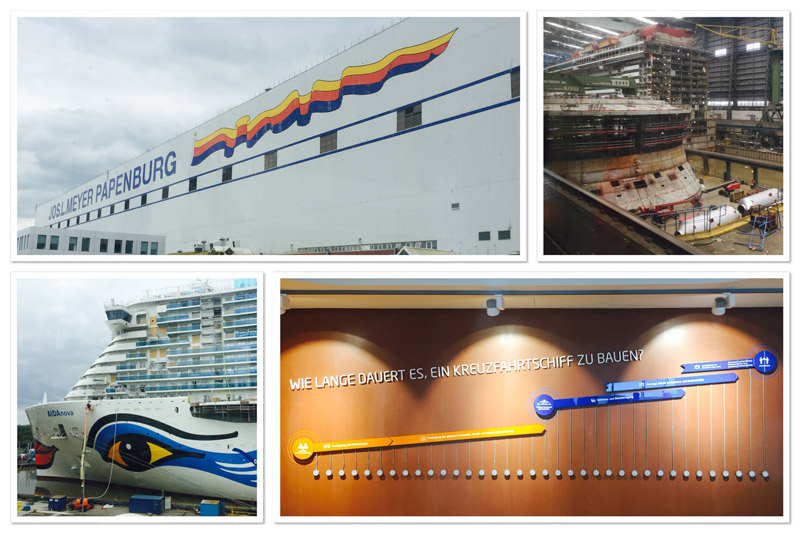

Om maar te beginnen bij de Meyer Werft, die al sinds 1795 in Papenburg gevestigd is en waar de zevende generatie nu aan het roer staat. Een echt familiebedrijf, waarvan er ook geen aandelen op de beurs verkrijgbaar zijn. De werf is vooral bekend van de enorme cruiseschepen die men er bouwt. Dat terwijl Papenburg zo’n 40 kilometer landinwaarts ligt, aan de Eems. Maar deze beperking weerhoudt ze er niet van te blijven investeren.

Een cruiseschip is al snel indrukwekkend vanwege haar omvang. Maar nog indrukwekkender vond ik waarop men bij Meyer naar de toekomst probeert te kijken. Niet zozeer volgend, maar creatief vernieuwing doorvoeren. En gezien de doorlooptijd van opdracht tot oplevering globaal drie jaar, is het een kunst om flexibel te kunnen opereren. Wellicht is dat de crux van het succes. Ik weet niet exact hoe ze het doen, daarvoor is een tour ter plekke te oppervlakkig, maar heb er wel ideeën over na wat ik gezien en gehoord heb.

Een cruiseschip is al snel indrukwekkend vanwege haar omvang. Maar nog indrukwekkender vond ik waarop men bij Meyer naar de toekomst probeert te kijken. Niet zozeer volgend, maar creatief vernieuwing doorvoeren. En gezien de doorlooptijd van opdracht tot oplevering globaal drie jaar, is het een kunst om flexibel te kunnen opereren. Wellicht is dat de crux van het succes. Ik weet niet exact hoe ze het doen, daarvoor is een tour ter plekke te oppervlakkig, maar heb er wel ideeën over na wat ik gezien en gehoord heb.

Succes ingrediënten

De redenen dat Meyer Werft zo succesvol is begint wat mij betreft bij de lange termijn focus. Als niet-beursgenoteerd familiebedrijf zijn het niet de kwartaalcijfers die het sturingsmechanisme bepalen, maar de continuïteit van de organisatie. Bij slechte tijden behoudt men haar personeel en zorgt voor ander werk, totdat de markt weer aantrekt en ze datzelfde personeel heel hard nodig hebben. De commitment is dan ook wederzijds, goed voor elkaar zorgen, als in een goed huwelijk.

Als we meer procesmatig kijken zie je dat ze modulair proberen te maken waar mogelijk. Ook al is elk schip anders, toch zijn er delen her te gebruiken. Dat begint bijvoorbeeld bij het deel onder de waterlijn. Dat is niet beeldbepalend en herhaling (per schip) levert snel winst op in ontwikkel- en bouwtijd en bespaart daardoor kosten. Overige delen worden semi-prefab gemaakt waarna de segmenten aan elkaar worden gelast. Echt modulair is de bouw van de meeste cabines (de specials daargelaten). In een aanpalende loods worden deze geheel geprefabriceerd en daarna in het schip geschoven, nagenoeg plug-and-play. Goede voorbeelden om de enorme complexiteit te verlagen en zowel de productiviteit als kwaliteit te verhogen.

De overige complexiteit vangt men op door alles virtueel te ontwerpen. Zonder computers gaat het niet meer lukken. Hiermee kan men de dingen die juist sfeerbepalend zijn voor een schip (denk aan entertainment elementen) juist extra aandacht geven. Wat dat betreft lijkt het dus best op hoe de auto-industrie werkt met gestandaardiseerde bodemarchitecturen en verder alles wat we niet direct zien. Alles wat sfeerbepalend is krijgt een eigen design (per merk of type). Dan naar Volkswagen.

Autogigant onder druk

Volkswagen AG is een conglomeraat van allerlei merken, waarvan VW, Audi, Seat en Skoda de bekende automerken zijn. Maar ook luxemerken als Porsche en Bentley, evenals vrachtwagens van MAN en Scania, zijn onderdeel van de groep. Volkswagen is tevens de grootste autoproducent ter wereld (in aantallen), gevolgd door Toyota. Hoewel Toyota net als VW AG beursgenoteerd is, ligt de nadruk bij de autogigant anders. Waar Toyota bekend staat om haar excellente productieproces (TPS) en lerende organisatie met ultra lange termijn insteek, worstelt VW met kwartaalcijfers.

Kosten gedreven

Deze financiële druk heeft er wellicht ook voor gezorgd dat een aantal managers hun engineers hebben gepusht om sjoemelend tot lagere uitstoten te komen. In het Engels heet dat ‘bending the needle’, zodat het metertje toch nog positief uit lijkt te slaan. Deze financiële druk zag en hoorde ik ook terug op de productie- en trainingslocatie in Emden.

Keuzes om aan lean te doen (men is daar sinds 2007 mee onderweg) lijken vooral gedreven door kostenbesparingen. Ik miste in hun verhaal een aanlokkelijk toekomstperspectief, iets waar je energie van krijgt om met z’n allen naar toe te bewegen. Men had dan ook last van ‘ongemotiveerde medewerkers’. Ik denk niet dat ze ongemotiveerd zijn, eerder murw van het uitknijpen.

Om onder die druk uit te komen, willen ze graag de productieprocessen op orde hebben. Ook VW komt dan uit bij lean. Ze zien dat continu verbeteren nodig is en heeft een mooie trainingslocatie om de principes bij te brengen. In haar eigen lean-huis model valt op dat ze zich richten op de just-in-time-pijler en veel minder aandacht geven aan de jidoka-pijler (ingebouwde kwaliteit). Naast continu verbeteren staat bij Toyota ‘respect voor mensen’ als belangrijk principe. Dit element ontbrak aan wat ik hoorde en zag. Dat hangt wellicht samen met het gebrek aan purpose.

Want wanneer een organisatie beter haar Why begrijpt, dan is het niet zozeer een autoproducent maar een organisatie die weet wat haar bijdrage aan een betere wereld is. Dit werkt niet alleen motiverender, maar levert tevens betere lange termijn-beslissingen op. Dit is wat mij betreft het grote gemis van wat ik bij VW meemaakte. Erg jammer, want je gunt alle werknemers een inspirerende toekomst met veel werkplezier in plaats van een zwaard van Damocles.

Reactie van een van de medewerkers n.a.v. dit artikel – “Je slaat de spijker op z’n kop”

Geen reacties